- 最新情報

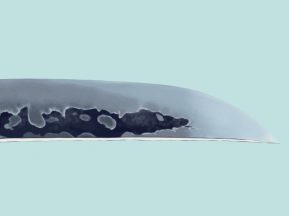

- 刀剣の基礎知識

- 刀剣・日本刀

- 刀剣・日本刀動画

- 刀剣・日本刀を学ぶ

- 刀剣事典

- 刀剣関連施設

- 刀剣ワールド/剣

- 刀剣ワールド/甲冑

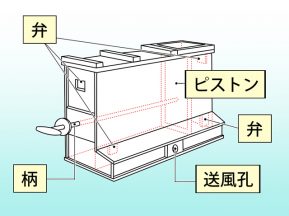

- 刀剣ワールド/鉄砲・大砲

- 合戦武具/書画・美術品

- 合戦・戦国史を知る

- 刀剣浮世絵・城サイト

-

刀剣エンタメ

- 刀剣広場

- 日本の歴史川柳

- 刀剣界ガイド

- 刀剣マンガ

(刀剣ことわざ4コマ漫画) - 刀剣ワールド壁紙

(待受画面) - 刀剣ワールドカレンダー

- 刀剣・日本刀絵葉書・

甲冑(鎧兜)絵葉書 - 刀剣ゲームアプリ

- いつでもどこでも

サイトへ一発アクセス! - 刀剣コスプレ

- ファンタジーに

登場する剣 - 刀剣コスプレ写真集

- 鬼滅の刃 特集

- モンスターハンター

ライズと刀剣 - 刀剣アニメ「千年樹」

(刀剣ミュージック) - 刀剣キャラクター

- 刀剣イラスト集

(刀剣キャラ) - 刀剣キャラクターめんこ

- キャラクター

刀剣メッセージカード - 刀剣キャラクター

塗り絵 - イラスト・塗り絵

コンテスト - 刀剣コスプレ写真

コンテスト - 武将銅像写真

コンテスト - 寺・神社写真コンテスト

- 博物館・美術館・科学館

写真コンテスト - 御朱印・御朱印帳・御城印・御城印帳 写真コンテスト

- Web歴史小説

刀剣三十六遣使

- その他コンテンツ

- すべてを見る

- 刀剣ワールドトップページ